トヨタ・日産との実証実験とは?人工衛星の次は電気自動車へ!(2/2) ―世界最高水準の高効率「化合物太陽電池」で目指すもの―

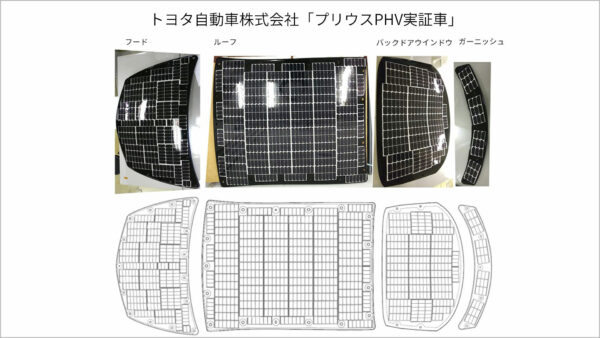

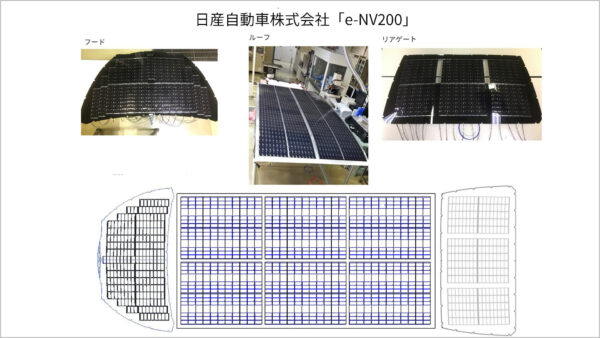

当社の世界最高水準の高効率太陽電池を用いた実証車

(上:トヨタ自動車「プリウスPHV実証車」、下:日産自動車「e-NV200」)

前回は、当社が開発した「Ⅲ-Ⅴ化合物3接合型太陽電池」の特長などを紹介しました。その中で紹介していますが、当社は、国立研究開発法人 新エネルギー・産業技術総合開発機構(以下、NEDO)※1による太陽電池の研究開発事業に参画し、そのNEDO事業※2の一環として、「Ⅲ-Ⅴ化合物3接合型太陽電池」による世界最高水準の高効率太陽電池モジュール※3(変換効率31.17%※4)を開発しています。

当社はこれと同等の太陽電池セルを活用して、トヨタ自動車株式会社(以下、トヨタ)および、日産自動車株式会社(以下、日産)ご協力のもと、電気自動車(以下、EV)向け太陽電池パネルを製作しました。トヨタは2019年7月、日産は本年(2020年)8月からこの太陽電池パネル搭載自動車による公道での実証実験を進めています。今回は、制作した太陽電池パネルや協業内容などについて事業部門のメンバーに聞きました。

⇒ トヨタとの協業詳細(ニュースリリース)/日産との協業詳細(ニュースリリース)

※1 NEDO:産官学の連携及び、国際ネットワークの活用で、エネルギー・地球環境問題の解決と産業技術の競争力強化を目指す独立行政法人。太陽光発電や風力発電、省エネルギー技術、燃料電池エネルギーなどの開発・普及を進める。

※2 NEDO事業:事業名:高性能・高信頼性太陽光発電の発電コスト低減技術開発/革新的新構造太陽電池の研究開発/超高効率・低コストIII-V化合物太陽電池モジュールの研究開発 事業期間:2015年度~2019年度

※3 高効率太陽電池モジュール:上記※2のNEDO事業にて開発を実施。7円/kWhを実現する発電事業用途を想定していますが、本件においては、高い変換効率に着目し、EVでの可能性を検討します。太陽電池モジュールで世界最高変換効率31.17%を達成(2016年5月19日ニュースリリース)https://www.nedo.go.jp/news/press/AA5_100571.html

※4 変換効率31.17%:2016年2月、国立研究開発法人産業技術総合研究所(世界の太陽電池の公的測定機関の一つ)により、確認された数値[モジュール面積:968cm2(約31cm×約31cm)]です。

― 自動車メーカーとの協業(実証実験)を行うきっかけとは何ですか?

前回もご説明したように、当社はNEDO事業で化合物太陽電池を開発し、太陽電池に関するテーマに多く参画しています。NEDOで、2016年4月に当社、トヨタさま、日産さまを含む産学の有識者からなる「太陽光発電システム搭載自動車検討委員会※5」が設置され、運輸分野のエネルギー・環境問題の解決を目的として、太陽光発電システム搭載自動車に関する調査・検討が行われました。

その委員会が2018年1月に公表した中間報告書の中で、「変換効率30%以上の太陽電池パネルを使用すれば、自動車のような限られた設置面積においても、1kWの発電電力を実現することが可能である」とされ、また「ユーザーの利用パターン次第では、年間の充電回数をゼロにすることが可能である」、さらに「CO2排出量削減効果が期待できる」と試算※6されました。これを受け、高効率太陽電池搭載EVでの航続距離検証と試算の実現可能性を見極めるため、トヨタさま、日産さまとの協業がそれぞれスタートしました。

※5 太陽光発電システムの「新たな市場創出」と「エネルギー・環境問題解決へのさらなる貢献」を目的として、自動車搭載用太陽光発電システムについて調査・検討するため、2016年4月にNEDOが設置したものです。

※6 自動車への太陽光発電システム搭載時における〔1〕CO2排出削減効果、〔2〕ユーザーの利便性(充電回数)、〔3〕太陽光発電システム搭載自動車が普及した際の社会全体のCO2排出削減効果について検討し、その結果を中間報告書として2018年1月に公表しました。https://www.nedo.go.jp/news/press/AA5_100909.html

― 当社の具体的役割は?

トヨタさま、日産さまそれぞれに、「Ⅲ-Ⅴ化合物3接合型太陽電池」による世界最高水準の高効率太陽電池モジュールと同等のセルを用い、公道で使用する実証実験EV用の太陽電池パネルを制作することです。

― 製作した太陽電池パネルについて教えてください。

「プリウスPHV実証車」にはセル1,180枚、「e-NV200」には1,552枚と多くの太陽電池を搭載することができました。その結果、トヨタさまの「プリウスPHV実証車」では、設置領域が狭いセダンにもかかわらず、市販の「プリウスPHV」(ソーラー充電システム装着車)と比べ約4.8倍の約860W※7、日産さまの「e-NV200」では約1,150W※7の定格電力を実現することができました。

- ●実証実験及び実証EVの概要

|

|

トヨタ |

日産 |

|

実証期間 |

2019年7月~2021年2月(予定) |

2020年8月~2021年2月(予定) |

|

実証車の目的 |

CO2削減効果をはじめ、EV航続距離(モーターのみの走行距離)や燃費の大幅向上、充電回数などの利便性向上効果を検証 |

太陽電池の設置面積が広いミニバンタイプのEVを使用し、大容量の太陽電池と蓄電池の組み合わせによる航続距離や充電回数を検証 |

|

車両 |

「プリウスPHV実証車」(「プリウスPHV」がベース)、セダン |

「e-NV200」(「NV200バネット」がベース)、ミニバン |

|

原動機 |

モーター+エンジン |

モーター |

|

蓄電池容量 |

8.8kWh |

40kWh |

|

太陽電池搭載場所 |

ルーフ、フード、バックドアウィンドウ、バックドアガーニッシュ |

ルーフ、フード、リアゲート |

|

太陽電池搭載枚数 |

セル1,180枚 |

セル1,552枚 |

|

太陽電池パネルの |

市販の「プリウスPHV」(ソーラー充電システム装着車)と比べて約4.8倍の約860W※7を実現 |

約1,150W※7を実現 |

※7セル出力値(シャープ測定)から算出したモジュール出力の合計です。

* PHV:プラグインハイブリッド車 (plug-in hybrid vehicle) の略、コンセントから差込プラグを用いて直接バッテリーに充電できるハイブリッド車。

― 1,000枚以上の太陽電池セルってすごい量ですね。

世界最高水準の太陽電池といっても、より大きな発電能力を実現するには、できるだけ多くの太陽電池セルを載せる必要があります。はじめての試みでもありましたし、限られたスペースの中で、いかに多くの太陽電池セルを搭載できるか、今回の協業はそこに尽きます。

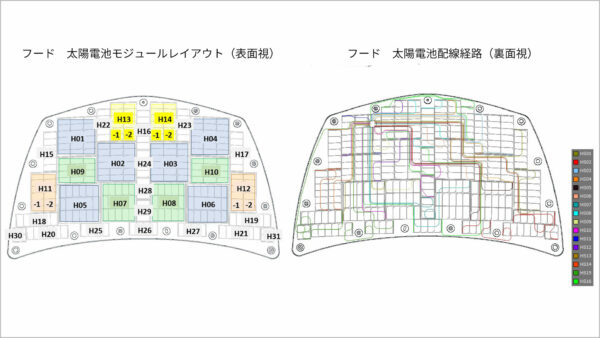

実証EVには、セル18枚=1モジュールのユニットで太陽電池をセットしていきます。最初に制作したのがトヨタさま向け太陽電池パネルです。太陽電池搭載可能領域が記された図面をもらい、算出してみたのですが、最初は発電電力が500Wにも届きませんでした。報告書の試算は1kWです。さすがにこれではまずいと思い、太陽電池セル内の発電に無関係な部分をミニマイズするほか、モジュール自体を小さくしたり、細かく分割したりすることで面積を小さくするだけでなく、車両の形状に合わせ配置するモジュールの方向を変えることで、載せられる数を増やしていきました。また、EVは平面ではないため、3次元CADでのシミュレーションも必要でした。そうした地道な取り組みの結果、なんとか860Wを実現できました。日産さま向けパネルでも、同様の苦労がありました。

世界最高水準の「Ⅲ-Ⅴ化合物3接合型太陽電池モジュール」を持つ化合物事業推進部の主任 田中 康裕

<右 形状に合わせて細長くカスタマイズした太陽電池モジュール(日産向け)>

― 太陽電池のレイアウトが大変だったのがよく分かります。

大変だったのは、レイアウトだけではないんです。実証EVは、車両のボディの上に太陽電池パネルを搭載、その上に樹脂パネルが載っており、ボディと樹脂パネルを別の樹脂で封止する構造になっています(封止しない構造の「ギャップタイプ」と言われるものも用いています)。

暑い時などボディ部分の温度は直射光でかなりの高温になり、その影響で膨張するのですが、樹脂パネルと太陽電池パネルの膨張係数(膨張する割合)が大きく異なるため、太陽電池が割れてしまうという現象も起こり得ます。そうしたことが起きないよう、封止樹脂の厚みを変えることで割れづらくなるよう調整しました。

さらに言うと、ボディと太陽電池の間は凄くせまく、隙間が5mmほど。ここに配線をうまく収めるのもひと苦労でした。太陽電池の裏側は、1ユニットごとに配線がでています。これらが重なってしまうと、その隙間に収まらないし、太陽電池が割れる場合もあります。その配線をバッテリーへ繋ぐには、各太陽電池モジュール毎にまとめたケーブルを、1度車内にいれて繋ぐのですが、どの部分でケーブルとケーブルを連結させ、どの部分で電気的にわけていくかを間違わないように作業しないといけません。

「プリウスPHV実証車」フード部分 太陽電池搭載に関する設計画面

左 レイアウト:できるだけ多くの太陽電池が搭載できるよう、車両形状にあわせモジュールサイズや形、方向を変更

右 経路配線:多くの配線を間違わないように接続

実証EVと言っても、公道を走るのでビジュアル的なデザインも求められたほか、安全性(燃えない)、信頼性の評価試験をクリアした材料の使用や、発電するので漏電防止への配慮なども必要でした。

― こうした努力によって生まれた実証EVで、現在、実証実験が行われているそうですが、この内容はどう生かされるんですか?

実証実験はいずれも2021年2月まで行われ、このデータは、NEDOと当社にフィードバックされます。当社は、今年度から「移動体太陽電池の開発」という内容でNEDOと新しく共同研究を始めていますが、実証結果をベースに、車載用「Ⅲ-Ⅴ化合物3接合型太陽電池」の実用化に向け、より低コストで高効率なEV用太陽電池の開発を進めていきます。NEDOは、IEA PVPS task17※8などの国際的な調査活動にも生かしていくそうで、トヨタさま、日産さまも、これを機にEV車の実現可能性について検討されると思います。

※8 国際研究協力プログラム「IEA PVPS」の研究テーマのひとつ。太陽光発電システムを搭載した移動体の省エネ効果や要求される仕様について、国際的に調査を行う日本主導の活動です。

― 最後に、当社「化合物太陽電池」事業の今後を教えてください。

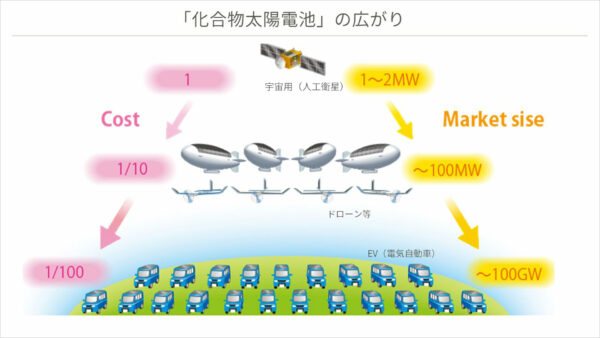

お話ししましたEV用太陽電池は、宇宙用(人工衛星)の1/100ぐらいにコストダウンする必要があり、すぐに実用化というわけにはいきません。そのため、近いターゲットとして、ドローンなどの無人航空機向けの太陽電池も検討しています。こうした分野での新規参入を図ることで、着実に事業拡大を図っていき、近い将来、大きな市場が見込めるEV向け太陽電池の実用化が果たせればと考えています。

化合物事業推進部 主任の植田 浩介

手に持つのは、ドローンなどの無人航空機向けの太陽電池モジュール

― ありがとうございました。

もし、太陽電池だけで自動車が走行することができれば、ガソリン代や電気代も不要ですし、排気ガスなどの環境問題もクリアできて言うことないですよね。近い将来、当社の太陽電池によってそうした未来が訪れることを期待します。

(広報担当:H)

<関連サイト>

■SHARP Blog

「Ⅲ-Ⅴ化合物3接合型太陽電池」とは?人工衛星の次は電気自動車へ!(1/2) ― 世界最高水準の高効率「化合物太陽電池」で目指すもの ―

■ニュースリリース

太陽電池セルで世界最高変換効率37.9%を達成

世界最高水準の高効率太陽電池を搭載した電動車の公道走行実証を開始

世界最高水準の高効率な太陽電池セルを活用し、電気自動車用太陽電池パネルを製作

関連記事