皆様、はじめまして。シャープ物流お役立ち企画チームの2人目、ムラヤマです。2024年から自動搬送装置の商品企画に携わっています。

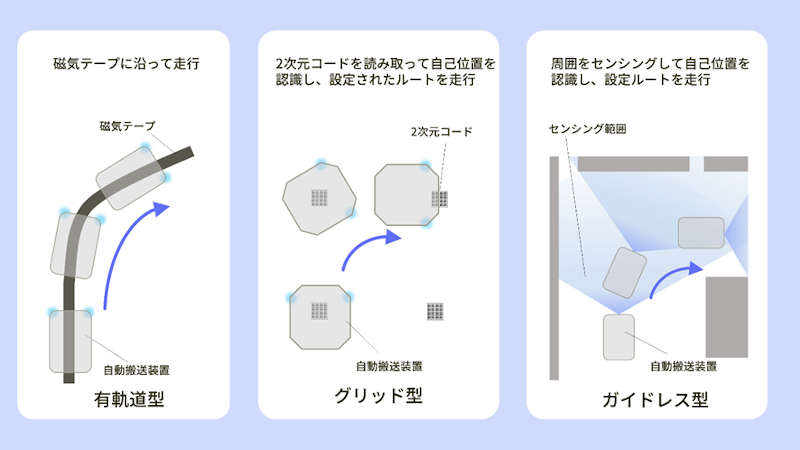

ひとくちに自動搬送装置と言っても、さまざまなタイプがあります。弊社の場合、自動搬送装置の走行制御方法の違いで3つに分類しており、(1)磁気テープに沿って走行する「有軌道型」(AGV)、(2)床の2次元コードを読み取って得られた情報に基づいて走行する「グリッド型」、(3)周囲の形状をセンサで測定することで自己位置を認識しながら、ソフトウェア上で設定されたルートに沿って走行する「ガイドレス型」(AMR)があります。

荷物の搬送方法も、(1)自動搬送装置自体に荷物を載せる「搭載型」、(2)自動搬送装置が台車を前から引っ張る「引っ張り牽引型」、(3)自動搬送装置が台車の下に潜り込んだ状態で牽引する「潜伏牽引型」、(4)搬送物を持ち上げて運ぶ「リフトアップ型」があります。

これらの装置に制御システムを組み合わせて自動搬送システムを構築するわけですが、お客さまはどのようにして仕様や導入台数を決めているのでしょうか。

弊社のセールスエンジニア(SE)として、実際にお客さまへ自動搬送ソリューションを提案してきたアオヤマに、お客さまと仕様を決めていくプロセスについて話を聞いてきました。

仕様決めの前に行う現場確認の重要性

ムラヤマ)お客さまとの商談を通じて自動搬送装置の仕様を決めていくプロセスにおいて、SEがどういう役割を果たしているのか教えてください。

アオヤマ)SEはお客さまの要望と導入先の現場の課題を理解した上で、運用方法を提案し、ソリューションの仕様を具体化していきます。

はじめに、お客さまにヒアリングを行い、自動搬送装置を導入したい現場の状況や課題、導入予算などを確認します。次に、導入先の倉庫や工場の現場確認をします。

調査および確認結果に基づいて自動搬送装置の運用方法を検討し、その導入効果をシミュレーションで検証した上で、お客さまにご提案します。

自動搬送装置の仕様や台数はもちろん、走行ルートや運用方法も含めて要件を定義し、お客さまと認識を合わせながら、仕様を決めていきます。

ムラヤマ)ヒアリングや現場確認では、具体的にどういう項目を調査していますか?

アオヤマ)搬送物、自動搬送装置の走行環境、作業者、フォークリフトの動線などです。

搬送物については、種類やサイズ・重量・荷姿などの情報に加え、一日で搬送する物量、搬送物が入荷してから出庫するまでの物流動線などです。

自動搬送装置の走行環境については、通路幅や、床の素材や表面状態、傾きなどを調べます。また、自動搬送装置が現場で連携する他の設備、例えば、防火扉や自動扉、情報システムの仕様も調べます。

作業者については、人数や位置、作業内容、作業タクトなどが確認項目です。

フォークリフトの動線も確認します。フォークリフトが走行するエリアの床には、自動搬送装置の誘導に用いる磁気テープや2次元コードを設置することが難しいためです。

ムラヤマ)自動搬送装置の導入先の違いで、調査する項目や方法は異なりますか?

アオヤマ)導入先が既存施設の場合と、完成前の施設では異なります。完成前の施設は、本当の意味での現場確認ができないのでヒアリングや図面での確認がメインになりますが、その場合でもお客さまの既存の工場・倉庫があれば、現場確認をさせていただき、現場オペレーションなどを可能な限り参考にします。

また、物流倉庫と工場では、調査項目は同じでも、アプローチは全く異なります。

物流倉庫での現場確認で気を付けていること

ムラヤマ)物流倉庫と工場との一番の違いは、何でしょうか。

アオヤマ)物流波動(波の動きに例えられる物流量の変化)です。物流倉庫は波動が大きく、時間帯や曜日、時期によって物流量が変動し、その結果、作業者の人数や作業内容も大きく変わります。波動の要因には、出荷先からの注文量の変動や、仕入先が手配したトラックの到着日時など、倉庫側でのコントロールが困難なことも含まれます。波動の理由を理解した上で、同じ調査項目であっても条件を変えて調べる必要があります。

以前、現場確認をさせていただいた物流倉庫は、取り扱っている商品の特性上、月曜日などの休日明けに出荷量が多くなるため、作業量の多い日は残業してもらうことで、波動に対応していました。時間帯による波動に人員配置を変えることで対応していたので、私が午前中に作業分析した作業者が、午後は別の場所で別の作業をしており、当時、SEとして物流倉庫の現場確認をするのが初めてだった私は驚きました。

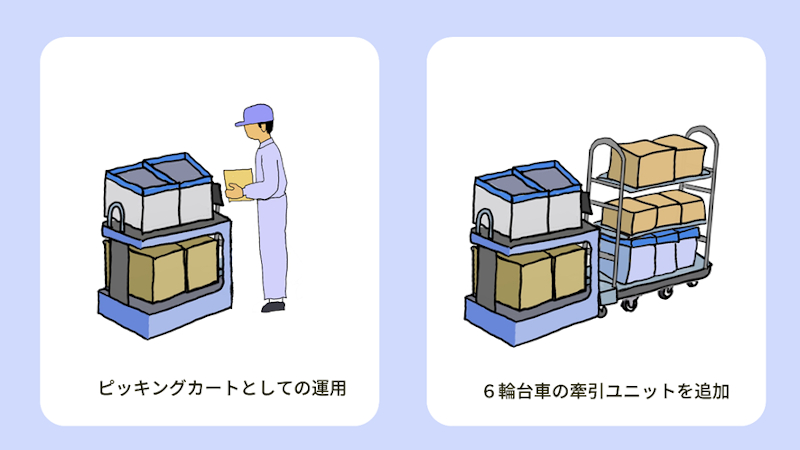

波動が大きい現場では、1つの作業工程を完全に自動化してしまうと、波動に対応できなくなります。最終的に、物流量が多い時間帯は他のエリアから作業者が応援に来ることを前提に、作業者のピッキング作業を支援する自動搬送装置 (ピッキングカート)の運用をご提案しました。

作業者の効率向上とピッキングミス防止のため、「搭載型」の自動搬送装置に、ピッキングする商品位置と数量を作業者に提示するタブレットを取り付け、作業者が側にいても安定走行できる「有軌道型」としました。さらに、台車を「引っ張り牽引」できるユニットも取り付け可能にし、物流量の増加にも対応できるようにしました。

ムラヤマ)物流倉庫向けには、物流波動を考慮した現場確認を行い、自動搬送装置の仕様だけでなく、運用を含めた提案が必要だということが、よく分かる事例だと思います。

それでは、波動が少ない工場の場合は、どのようにしてお客さまと仕様を決めていますか?

工場向けの自動搬送装置の仕様決めの際に確認すること

アオヤマ)工場内の物流は、物流倉庫に比べるとお客さま側でコントロールできる範囲が大きいため、波動が小さく、自動搬送装置の導入効果も明確です。仕様決めの打合せに出席されるご担当者が、自動搬送装置や生産設備の導入に慣れておられることも多く、ヒアリングの段階で、お客さまから、自動搬送装置の走行ルートや搬送タクトタイム※などが明記された要件定義書をご提示いただいたこともあります。

※ 1つの製品の搬送にかける時間のこと。

物流倉庫との違いという点では、生産ラインに自動搬送装置を導入する場合、お客さま側の情報システムだけでなく、生産設備とも連携しなければならないので、自動搬送装置やその運行制御システムのカスタマイズの範囲が大きくなります。

ヒアリングや現場確認を通じ、弊社側がカスタマイズする部分と、お客さま側で対応していただく部分との分担を決めていきます。

例えば、自動搬送装置が生産設備から搬送物を受け取る部位の高さは、生産設備に合わせて設計する必要があります。また、搬送物を受け取る部位の位置(前後左右)は、自動搬送装置の停止位置で決まるため、停止位置の精度に対する要求レベルが高くなります。

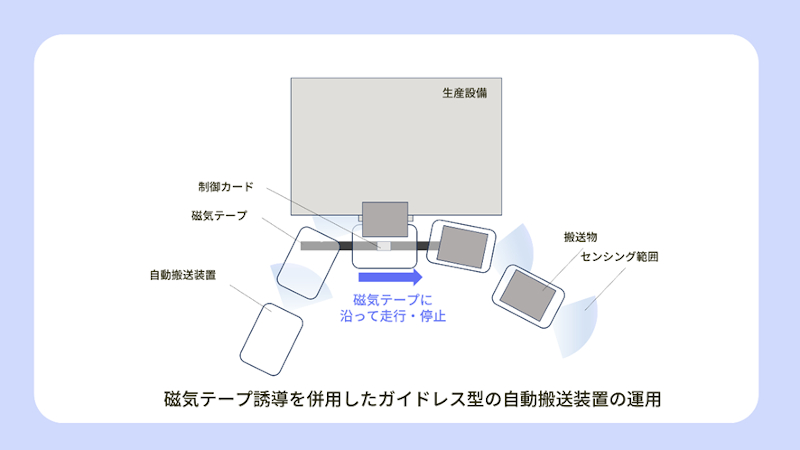

このような場合は、お客さまの要望がガイドレス型であっても停止位置の精度を上げるため、有軌道型を提案したり、位置精度が必要なエリアのみ磁気テープに沿って走行する機能を追加したガイドレス型を提案したりする必要があります。

ムラヤマ)磁気テープに沿って走行する機能を備えたガイドレス型の自動搬送装置は、部分的に高い位置精度が要求される工場でのニーズに応えて商品化されました。このようなアプローチで私も商品を企画したいと思います。

物流現場の課題をより深く理解するために

ムラヤマ)自動搬送装置の商品企画に関わって日の浅い私に、物流現場の課題を理解するためのアドバイスをお願いします。自動搬送装置の導入を検討中のお客さまの参考にもなると思います。

アオヤマ)倉庫見学会などを利用して、複数の現場を見て、比較し続けることです。工場も倉庫も、現場でのオペレーションは工夫や改善が繰り返されて今の形になっています。別の現場と比較することで、その現場特有の課題なのか、共通の課題なのか、どちらが効率良く運用されているのかなど、現場を深く理解できると思います。

ムラヤマ)アオヤマさんからのアドバイスを、今後の商品企画業務に役立ていきたいと思います。

他社倉庫(事例)見学など、物流について私たちに聞きたいこと、伝えたいことがあれば、是非、下記メールアドレスまでお気軽にご連絡ください。

私たちシャープ物流お役立ち企画チームからお答えいたします。

それでは、今後ともどうぞよろしくお願いいたします。

シャープ 自動搬送装置製品については製品情報サイトをご覧ください。

Related links

Related articles

-

新駅ビル「イノゲート大阪(大阪ステーションシティ)」に大量導入されたシャープ製品とは!?

2024年10月7日

新駅ビル「イノゲート大阪(大阪ステーションシティ)」に大量導入されたシャープ製品とは!?

2024年10月7日

-

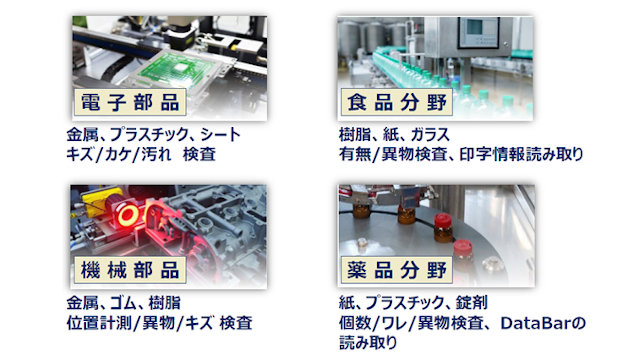

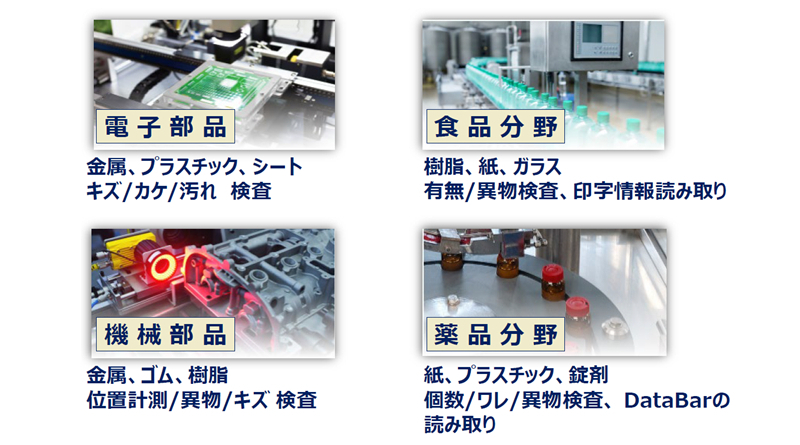

製品外観検査はシャープの「画像検査ソリューション」におまかせ!

2024年3月7日

製品外観検査はシャープの「画像検査ソリューション」におまかせ!

2024年3月7日

-

【物流について考えよう】シャープ物流お役立ち企画チームブログはじめます 第1回:まずは2024年問題について感じたこと

2024年4月9日

【物流について考えよう】シャープ物流お役立ち企画チームブログはじめます 第1回:まずは2024年問題について感じたこと

2024年4月9日

-

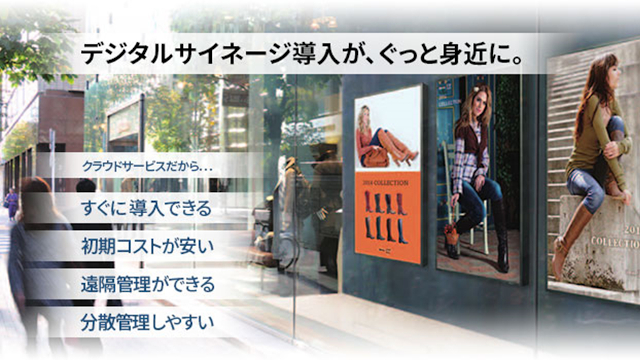

デジタルサイネージがAIで進化! e-Signage S(イーサイネージ エス)クラウドサービスから視聴分析ソリューションまで

2022年8月8日

デジタルサイネージがAIで進化! e-Signage S(イーサイネージ エス)クラウドサービスから視聴分析ソリューションまで

2022年8月8日

-

12月からのアルコールチェック義務化に対応し『スリーゼロ』の機能を大幅強化!-『スリーゼロ』で飲酒運転撲滅を-

2023年12月1日

12月からのアルコールチェック義務化に対応し『スリーゼロ』の機能を大幅強化!-『スリーゼロ』で飲酒運転撲滅を-

2023年12月1日