みなさま、シャープ物流お役立ち企画チームのミヤザキです。

当社は7月24日(水)から7月26日(金)までの3日間、東京ビッグサイトで開催された「TECHNO-FRONTIER 2024」内の「第5回 工場内物流最適化展」に初出展しました。

この展示会では、これまでの物流関連のプロモーションでは披露したことのない内容も多数含み、ロボティクス関連事業として初の大規模な展示をいたしました。

3日間で1,500名を超える方にご来場いただき、大盛況のうちに終わることができました。この場を借りて、ご来場いただきました皆さまに厚く御礼申し上げます。

今回はこのブログを通して、私がご来場いただいたお客さまにどんなお話をしたのかをご紹介させていただきます。

テーマは「デジタルでつなぐ、物流の未来」

私たちの事業の新しいテーマ「デジタルでつなぐ、物流の未来」は、お役立ち企画チームが立ち上がった頃からずっと検討してきたもので、この展示会の時期に合わせて決めました。

私たちは単なるハードウェアソリューションの提供だけでなく、お客さまの物流業務のオペレーションで得られる多数の情報・データを通じてお客さまの業務を最適化するパートナーになりたい、という思いを込めています。

そして、そのようなパートナーとして選んでいただけるだけの経験や実力を私たちが持っているのだと多くのお客さまに感じていただく、それがこの展示会全体の目標でした。

展示内容は、あえてPhysical、Consulting、Digitalという3つのゾーンに分けて、Physicalのハードウェアソリューションだけではないということを強調しました。

今回のブログでは、特にConsultingとDigitalを中心にご紹介いたします。

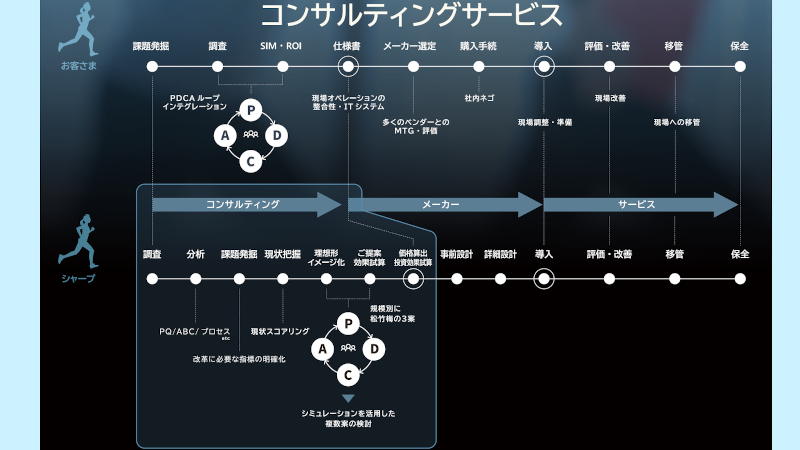

Consultingゾーン展示①:コンサルティングサービス

今回の展示会で初披露となったのが、この「コンサルティングサービス」です。どのようなことをコンサルティングするのか、簡単にご説明します。

通常、マテハンメーカー選出の前に、お客さま自身で工場や倉庫のレイアウト設計や搬送能力試算などの検討を実施されます。実は、この検討段階が非常に難しいです。単純にA地点からB地点に物を搬送するということでも、どのような経路で運ぶのか、どのぐらいの距離を運ぶのかなどの検討が必要ですが、日々変わるオペレーションのなかで最適なレイアウトと搬送能力を試算するには経験とノウハウが必要になります。

この部分の検討が不十分だと、実稼働させてからAGVがうまく活用できず、所々で停止するなど、想定外のことが起きることがあります。私たちは、このような問題にお客さまが直面することがないように、お客さまの検討初期の段階から一緒に参加させていただき、お客さまの現場を確認しながら、これまで積み重ねてきた搬送のナレッジ(知識や経験)とシミュレーションを通じていくつかのプランをご提示させていただきます。また、仮に結果的に当社のマテハン機器を選定いただけない場合でも、導入前の検討においてコンサルティングさせていただきますし、お選びいただいた際は導入時だけでなく、導入後も継続的にお客さまの現場が最適に運用できるようにご支援させていただきます。

現場の課題について一緒に検討させていただき、お客さまがお気づきになられていない課題も当社のこれまでの経験に基づき抽出して、改善の新しいご提案を行います。

私たちがお客さまにコンサルティングサービスをご提供できるのは、これまで積み重ねてきたナレッジとシミュレーションツールがあるからです。

なぜナレッジがあるのか、それは私たちが国内外の自社工場でかなり早い段階からAGVを活用し、そして、AGVの外販をはじめてからは、お客さまの拠点の立ち上げを含め、100拠点以上でさまざまな工夫を行い、ノウハウとして保持して来たからなのです。

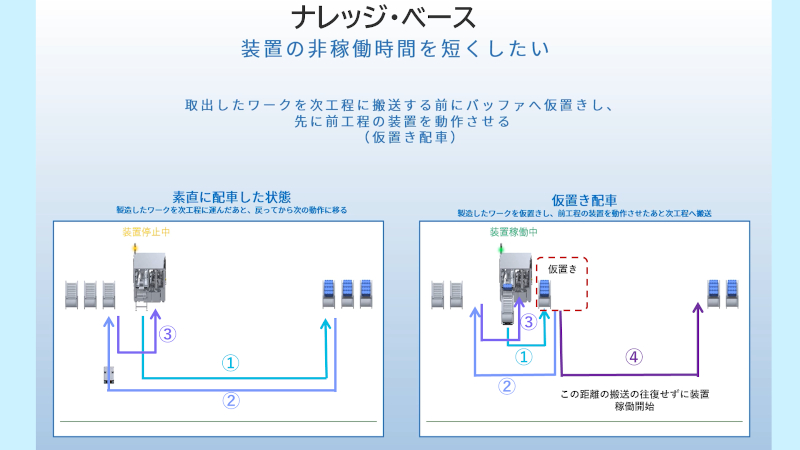

Consultingゾーン展示②:ナレッジ・ベース

現場ごとに求められる搬送手段は変わります。私たちは、さまざまな現場で工夫してきた搬送手段を集め、エンジニア間で共有し、新しい現場で最適な搬送を考える際に参照できるようにしています。それがナレッジ・ベースです。

ナレッジ・ベースのナレッジとはどういうものなのか、ここでは1つ具体的な内容を紹介いたします。知ってしまえば単純なことなのですが、現場での設計時にはなかなか思いつかないものです。

例として、工場の生産装置から出力されたものをAGVが次工程に搬送するケースで、かつ生産装置を稼働させるための台車をAGVがセットする場合についてご説明します。1台のAGVで搬送する際、単純な設計では、装置から出力されたワーク(仕掛品)を受け取り、次工程のバッファ(待機場所)にワークを置いてから、もとの装置に戻って、装置を稼働させるための台車をセットします(下図左の素直に配車した状態)。この場合、次工程まで行って戻ってくるまでの間待つことになり、装置の非稼働時間が長くなってしまいます。

そこで、生産装置から出力されたワークを受け取ってすぐ次工程に持っていくのではなく、一旦、装置のそばに仮置きします。そして台車を装置にセットして稼働させた後、仮に置いておいたワークを次工程のバッファに持っていくのです(上図右の仮置き配車)。これにより、ワーク搬送中に装置を可動させることができるため、装置の非稼働時間を短くできます。

これが「仮置き配車」というナレッジです。人が物を運ぶならこのようにするという当たり前の作業でも、自動搬送の現場ではできていないことのほうが多いのです。ナレッジのひとつひとつはわずかな生産タクトタイム(1台生産するために必要な時間)短縮効果であっても、このような工夫をさまざまな搬送経路で行うことで、全体の生産性は大きく変わっていきます。

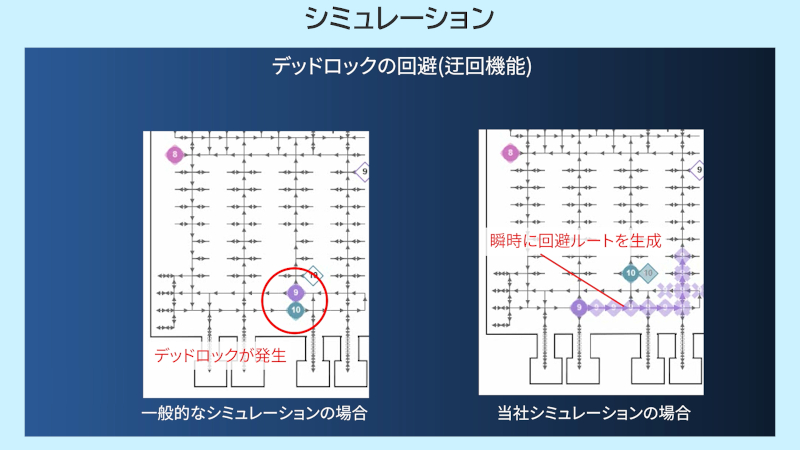

Digitalゾーン展示:シミュレーション

ナレッジを活用して設計した全体の工程が、実際に稼働させたときに想定通りになるかはシミュレーションを通して検証する必要があります。マテハン機器は高価なもので、投資対効果を正確に算出できる必要があります。

複数台のAGVがそれぞれ異なるタスクを行う現場において、日々変わる搬送のオーダー情報に基づいてAGVの動きを正確にシミュレーションするのは難しいです。お客さまの現場にあるエレベータなどの設備と連携して動作する場合はなおさらです。

一般的に使われているシミュレータの場合は、入力できる情報が限られるため、AGV同士の経路が重なり、デッドロックという状態に陥ることがあります。実際には、デッドロックを回避するための迂回経路を生成して走行するのですが、この動きをシミュレーションできないと、全体の生産性の計算はできないことになります。

今回展示で紹介したシミュレーションツールは、実機を動作させる環境をそのまま再現させるいわゆるデジタルツイン(双子)と呼ばれるものになります。お客さまの実際の搬送オーダー情報に基づいてすべてのAGVの動作を実際に稼働させたときと同じ条件でデジタル空間上にシミュレーションすることができるので、あとで実稼働させた時のプレイバック・ログと比較してもほとんど誤差が生じません。このため、実機を導入する前に、導入した場合の生産性を正確に求めることができます。

以上のように、コンサルティングサービスでは、ナレッジ・ベースとシミュレーションによってお客さまの現場の検討初期の段階から最適なプランを提示できるということをお伝えしました。

今回の展示会では、この話を多くの方にご説明したところ、ほとんどのお客さまはシャープがこのようなことをできるということに驚かれていました。これまで広くお伝えしていなかったのですからご存じなくて当然ですが、これからもっとちゃんとお伝えしていかなければならないと、あらためて感じました。ですので、このブログでまずご紹介させていただきました。

ちなみに、私が展示会場であまりにも熱く「シャープには長年のナレッジがあります!」と語っていたものですから、あるお客さまから「ミヤザキさんが、これまでいろんなご苦労と経験をお持ちだということがわかりました」と感想をいただいてしまい、「いや、すいません、私自身は1月に入社したばかりでして・・・・ナレッジとか持ってないです。全部、聞いてきたことをお話しただけで、お恥ずかしいです」と正直にお答えしたりしました。

私自身には蓄積された経験はありませんが、シャープでコンサルティングサービスの提供に従事する者はプロですので、豊富な経験やナレッジを持っています。その内容をお伝えするのが私の役目だと思っています。お伝えしたことを新しいお客さまの現場で活用していただくことも、お役立ちの一つだと思うからです。

展示会の様子は下記の写真レポートから詳しくご覧いただけます。

https://smj.jp.sharp/bs/event/tf-logistics/report.html

また、シャープ AGV製品については製品情報サイトをご覧ください。

引き続き、物流に関する内容について掲載し、みなさまからお話を伺いたいと思います。

是非、下記メールアドレスまでお気軽にご連絡ください。

私たちシャープ物流お役立ち企画チームからお答えいたします。

Related links

Related articles