みなさん、無線デジタルピッキングシステム(以下、DPS)をご存じでしょうか。おそらくあまり聞かない言葉だと思いますが、商品倉庫や、自動車の組み立て工場などの生産現場を支える大変重要なシステムのことなんです。

今回、このDPSについて、担当したスマートビジネスソリューション事業本部 技術部の四方、商品企画部の石川に聞きましたので紹介します。

無線DPSとはどんなものでしょうか?

(石川)「物品を収集したり、取り出したりする(ピックアップする)作業」のことを「ピッキング」と呼び、紙のリストなどを使ったアナログ的な管理で実施するものをデジタル化したのがデジタルピッキングシステムです。「無線デジタル物品取出作業支援システム」といった意味になります。

(石川)大きく2つの使われ方があります。一つは通販の商品倉庫で複数の商品が同時に注文された場合などにお買い上げ商品を集めて、まとめて発送するための収集作業に使われる場合です。もう一つが、製品組み立て工場の組み立てラインなどで部品を近くの棚から取り出して使う場合です。

製品組み立て工場では、組み立てラインの側に各種部品を置いた棚を用意して、そこから必要な部品を順番にピックアップして製品の組み立てに利用します。その際、棚の「無線デジタル表示器(以下、表示器)」がどのタイミングでどの部品を使うのかを作業者へ知らせ、スムーズなピッキングで組み立て作業をサポートします。

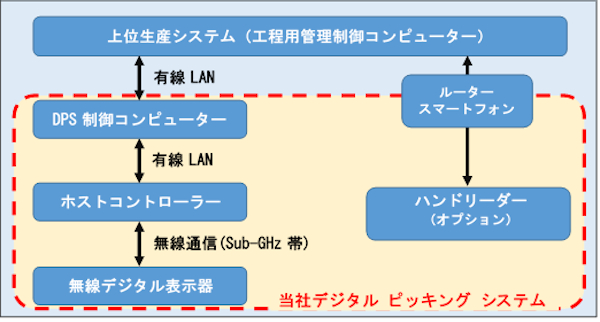

この「表示器」は、「ホストコントローラー」を経由して、システム全体を集約管理するDPS制御コンピューターとつながっており、さらに上位の生産システムに集約され、オプションのハンドリーダーなどとも連携します。

当社の無線DPSの強みは何でしょうか?

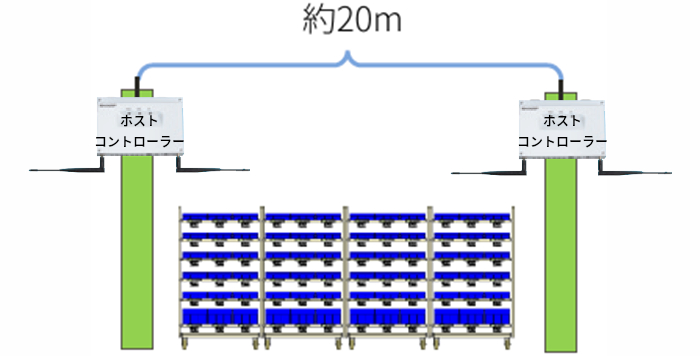

(石川)まず「表示器」を無線接続にしていることが強みです。DPSの「表示器」には、有線方式と無線方式があります。有線方式では「表示器」への電源ケーブルや通信ケーブルが必要ですが、無線方式ではこれらのケーブルが必要ありません。また、情報をやり取りするホストコントローラーの通信エリア内(最大半径約30メートル)であれば、「表示器」を自由に設置できるので、状況に応じて生産ラインの変更や棚のレイアウト変更が可能です。

(四方)加えて、「表示器」の電池寿命を5年以上にしました。これまで、無線方式の「表示器」は、毎日充電する二次電池を使うものが多かったのですが、今回、新商品を開発するきっかけとなったお客さまから「充電作業が煩わしい、5年は使えるようにして欲しい」とのご要望があり、太陽電池と使い切りの一次電池を併用する方式を採用しました。

現場では安定した無線通信や反応速度が求められ、それは電波を発信し続けることで実現できるのですが、その分、「表示器」の消費電力が多くなり電池寿命が短くなってしまいます。そこで無線通信の方式(通信プロトコル)を一から設計し直して、試行錯誤の末、実作業で必要な「表示器」の無線性能や反応速度を保ちつつ、徹底的に省電力化をつきつめました。

通常は太陽電池からの電力を優先し、不足するときだけ一次電池からの電力を使ったり、一定の間隔で「表示器」をスリープさせたりして、電池の消耗を少なくしています。

さらに、電波にSub-GHz帯(920MHz帯)の「特定小電力無線」を採用することで、スマートフォンやパソコンで使用されている2.4GHz/5GHz帯の無線LANとの干渉がなく、「ホストコントローラー」と「表示器」間で最大30mまで通信が可能です。

当社の従来システムでは「表示器」の電源が太陽電池のみで、その生み出す電力で必要な電波をまかなうには通信距離3.5m程度が限界でした。そのため、ホストコントローラーに相当する機器に有線で多数のアンテナを連結する方式を採用し、広い工場内で「表示器」と通信するためにはアンテナを2mおきに配置する必要がありました。一方、新システムでは推奨20m間隔での無線通信が可能となったため、アンテナ部分を大幅に削減できました。

より繋がり易くなったことから組み立てラインの配置換えに対応する棚の移動も容易で、格段に使いやすくなりました。「表示器」は、搬送ロボット(AGV: Automated Guided Vehicle/AMR: Autonomous Mobile Robot)などの移動体への取り付けも可能です。

DPSの需要は高まっているのでしょうか?

(石川)自動車などの製品組み立て工程での利用、顧客ニーズの多様化による多品種少量生産の増加、そしてeコマース需要の増加に伴う物流倉庫での需要の増加、DPS市場は拡大傾向です。

DPSが利用されるピッキングの作業工程は自動化が難しく、人の手が必要です。そこで、経験の少ない作業者でも正確かつスピーディに作業できる支援ツールが期待されているのです。

当社はどのような強みを活かしてこの市場に参入しているのでしょうか?

(石川)当社は技術面、販売面のそれぞれに強みを持っています。

技術面では、「表示器」を製造する上で必要な①電波を用いてデータを非接触で読み書きするRFIDの技術、②ハンディターミナルなどの機器製造で培った省電力化、電池長寿命化技術、③コールベルなどの機器製造で培った確かな無線機器開発技術を持っていることです。長年、さまざまな機器を開発してきた豊富な経験が生きています。

販売面では、2016年に開始したDPS事業の中で、①すでに自動車業界大手の組立工場に当社製品の採用実績があること、②自動機や検査装置の販売を通じて製造業界への販路を持つこと、③搬送ロボットの販売を通じて物流業界への販路を持つこと、などを強みとしています。

他に工夫したところを教えていただけますか。

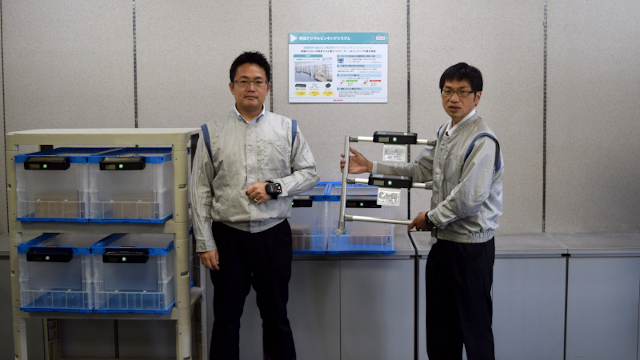

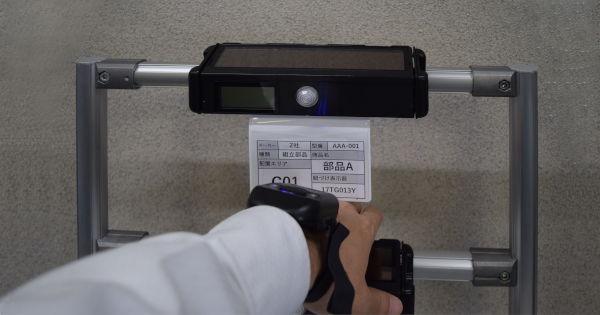

(四方)お客さまとのやり取りを通じて認識したことなのですが、「表示器」には物品名などを表示するタグを下げて使いたいというニーズがあります。このタグの着脱が簡単に行える工夫を施しました。ちょっとしたことなのですが、使い勝手が良いと大変喜ばれています。

中央の突起(赤矢印)にタグを吊り下げる

(手首には後述のハンドリーダー)

(石川)タグに「HFタグ」を使用して「ハンドリーダー」とセットで使うオプションの「ミス防止システム」についてご紹介します。

一連の組み立て作業や仕分け作業の中で、一つひとつの部品(物品)のピッキング作業が完了したことを「ボタン押し」や「バーコードスキャン」などで確認する作業が必要なのですが、この作業を忘れたり、間違えたりすることがあります。

当社システムには、この確認作業のひと手間を省き、ピッキング作業に専念できるよう「ミス防止システム」をご用意しています。

(四方)「HFタグ」はICタグの一種で、HF(短波)帯の電波を使ったものです。電波の反射や干渉が少ないという特長があり、交通系のICカードなどで使われている方式です。上の写真のタグと同じように「表示器」に吊るして使用します。

作業者が「ハンドリーダー」を着けた手で物品(部品)を取るために「HFタグ」に近づくと、「ハンドリーダー」と「表示器」に紐づけられた「HFタグ」が通信してOK/NG判定を行い、結果を音と光と振動で知らせます。お使いいただいているお客さまには、大変ご好評をいただいています。

―― ありがとうございました。

最近はニューノーマルの定着もあり、ネット通販で買い物する機会が増えています。これを受けて、物流シーンでは物品の仕分け作業のニーズは、ますます高まっていくでしょう。また、生産現場は人手不足が喫緊の課題となっていることからも、本システムには多くの需要が見込まれています。

もう15年ほど前になりますが、私も製品の組み立てラインで、部品が並ぶ棚から必要な部品を取って組み立てた経験があります。慣れない作業に最初は戸惑い、部品の取り間違えをしないように、慎重に作業していたことを覚えています。最近は多品種少量生産も増え、現場の作業者はさらにストレスが高まっているのではないでしょうか。DPSがあれば、そうした負担の軽減に役立つことでしょう。

(広報C)

製品情報

ニュースリリース

Related links

Related articles